轴承知识

滑动轴承油膜涡动与油膜振荡

2025-06-24在滑动轴承的运行过程中,油膜的动态行为直接影响轴承的稳定性。油膜涡动与油膜振荡是两种常见的非稳定现象,但其物理机制、表现形式及影响存在显著差异。

油膜涡动(Oil Whirl)

油膜涡动是润滑油在轴承间隙内因离心效应形成的旋转流动现象。当轴旋转时,油膜受离心力作用产生周向流动,形成类似涡流的运动模式。这种流动通常为亚同步(频率低于轴的旋转频率),且幅值较小,属于流体动力学主导的局部不稳定性。

油膜振荡(Oil Whip)

油膜振荡是油膜涡动发展到临界状态时引发的“自激振动”。当轴的转速接近系统固有频率的“两倍”(或更高倍数)时,油膜失去阻尼能力,导致轴颈与轴承之间发生剧烈的同步振动(频率接近轴的旋转频率)。此时振动幅值显著增大,可能引发机械共振。

油膜涡动的流体动力学效应由油膜压力分布不均和离心力主导。通常在转速达到临界值的30%~50%时开始出现。若系统阻尼足够,涡动可能被抑制。

油膜振荡由系统共振触发,当涡动频率与轴的固有频率耦合时,系统进入失稳状态。通常发生在转速达到临界值的“两倍”(称为“半速涡动”)。油膜刚度与阻尼的非线性特性导致能量积累,形成自激振动。

工程应对措施:

油膜涡动:

- 优化轴承设计(如增大轴承间隙比、采用可倾瓦轴承)。

- 提高润滑油黏度或调整供油压力。

油膜振荡:

- 避免转速接近临界转速的两倍区域。

- 增加系统阻尼(如安装挤压油膜阻尼器)。

- 调整轴承支撑刚度或采用多油楔轴承。

油膜涡动也叫正向进动,起因于轴承内的油膜作用(液体摩擦)。它比因干摩擦引起的轴的抖动更为常见。

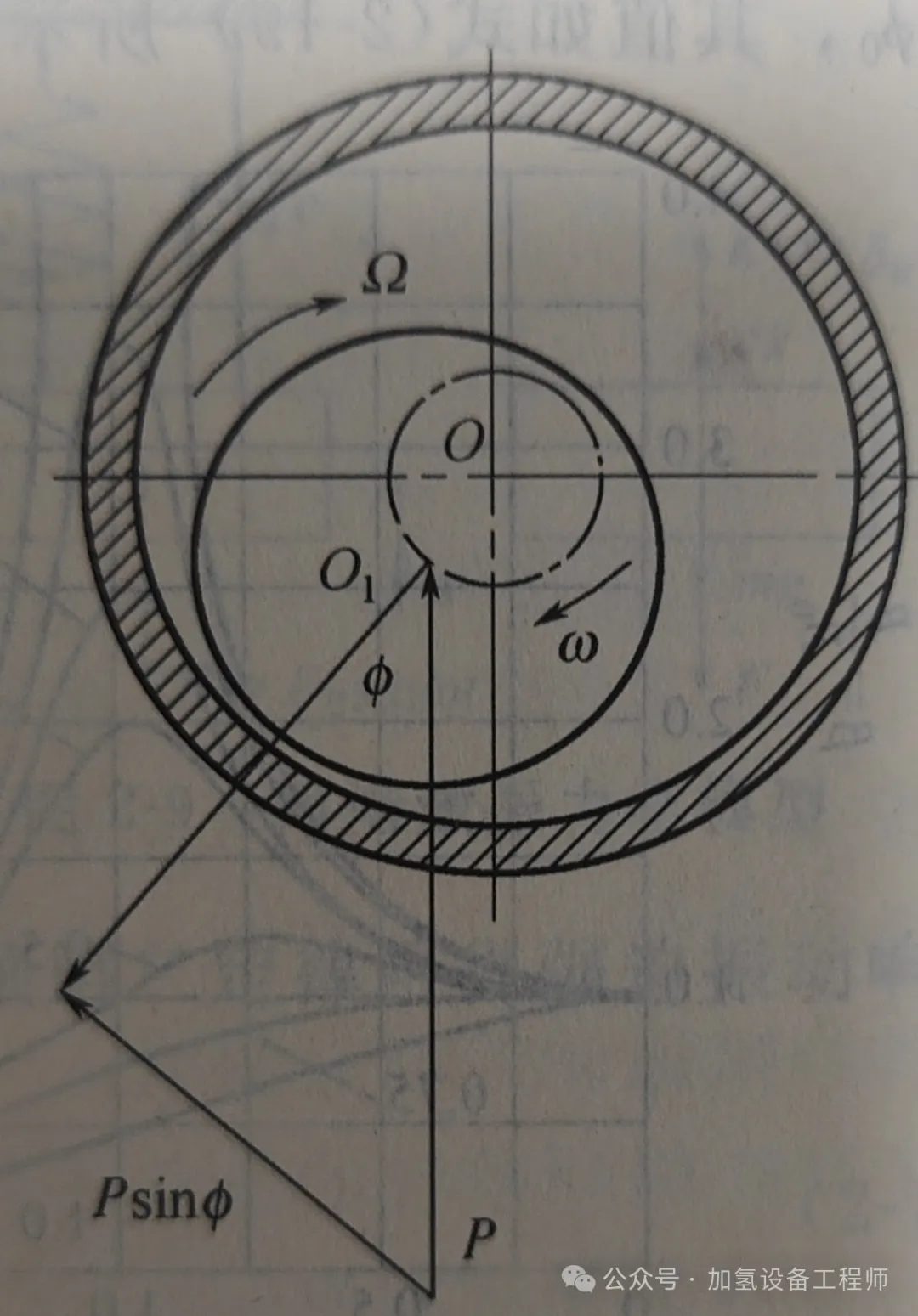

如图所示,设轴逆时针方向旋转,由于轴本身不同心或不平衡,轴上将作用有一个离心力,这个离心力总是径向地指向轴承,并且总不会与轴颈上油的压力平衡。轴颈上油压的合力为P,它与通过轴承中心O与轴中心O1的连线成角度,于是有一分力Psin∅使轴颈产生并维持与轴旋转方向Ω同方向的回转运动,这就是油膜涡动。油膜涡动的频率略小于转速的一半,涡动频率w可表示为w≈(0.43~0.48)Ω。

油膜涡动示意图

随着轴工作速度的增加,轴颈涡动速度也随之增大。油膜涡动产生后就不消失,对于高速旋转的机械如汽轮机、透平压缩机等,当转轴工作速度Ω≥2wn(wn为临界转速)时,涡动频率正好等于轴系的固有频率,从而激发整个轴系共振,这就是油膜振荡。

油膜涡动案例分享

事件经过:20万t/a重油催化装置主风机组于2020年8月进行试车投运,在开机过程中,发现电机功率在3800kW左右齿轮箱出现共振,振动幅度最高到达144um,电机功率降低至3000kW以下时共振消失。后经制造厂售后服务人员对增速箱进行解体检查,与设计标准相符。结合现场运行数据分析,认为是齿轮啮合力与大齿轮自重的矢量合力方向落在低速轴圆柱轴承的油膜涡动区域。

整改措施:

(1)正常生产中控制电机功率范围,避免在2000~4000kW范围内长期运行,避开上述振动值高的区域。

(2)适当调整润滑油温度和油压,增加油膜刚度,降低油膜涡动形成因素,达到降低振动目的。

(3)通过改变轴承形式解决振动波动问题,由齿轮箱厂家负责对轴瓦进行整改,由圆瓦改为错位瓦,在装置检修期间进行更换。

错位轴承:沿径向方向以小于半径间隙的偏移距离安装的一对滑动轴承。

(来自GB/T 2889.1-2020滑动轴承 术语、定义、分类和符号 第1部分:结构、轴承材料及其性能)

一、圆瓦与错位瓦的核心区别

1.圆瓦(圆柱瓦)

(1)结构简单,对称圆柱形内表面。

(2)油膜压力分布单峰值,承载能力较低。

(3)高转速下易出现油膜振荡或不稳定。

2.错位瓦(如椭圆瓦、可倾瓦)

(1)非对称结构(如两半错位或可调瓦块)。

(2)形成多油楔,提高油膜压力分布和承载能力。

(3)抑制振动,增强转子稳定性,适合高速重载工况。

二、错位瓦的 改进优势

1.提升承载能力:多油楔结构分散载荷,例如椭圆瓦可产生2个 动压油膜,提高承载力约30%-50%。

2.增强稳定性:错位设计减少油 膜振荡风险,避免失稳(尤其在高转速或变载工况)。

3.优化润滑与温控:油楔分区域强化冷却,降低局部高温风险。

三、优先采用错位瓦的工况

1.高速旋转机械(汽轮机、离心压缩机)。

2.变载荷或存在冲击负荷的设备。

3.原有圆瓦出现油膜失稳或温升过高问题。

(来源:加氢设备工程师)

(版权归原作者或机构所有)